Inhaltsverzeichnis

Was ist TFP - Tailored Fiber Placement?

Tailored Fiber Placement (TFP) wird von Experten gerne als Revolution für die industrielle Fertigung beschrieben.

Schließlich ermöglicht es die technische Stickerei, perfekt passende Halbzeuge, die sogenannten Preforms reproduzierbar herzustellen. Diese bestechen durch eine extrem feste auf Lastpfade ausgerichtete Struktur. Darüber hinaus überzeugen Faser Preforms durch weitere Eigenschaften, von denen unterschiedliche Branchen massiv profitieren können.

Verstärkungsstrukturen / Halbzeuge (Preforms)

Textile Verstärkungsstrukturen lassen sich aus den verschiedensten Fasern herstellen, die bekanntesten sind Carbon, Glasfaser, Aramid, Stähle aber auch Basalt, Keramik, Hybridfasern und Naturfasern.

Leichtbauteile als Anwendungsbeispiel

Mit jedem eingesparten Gramm Gewicht bei Fahrzeugen, Flugzeugen und in der Schifffahrt wird der Kraftstoffverbrauch und die damit verbundenen CO2-Emissionen langfristig reduziert.

Was sind Preforms und textile Halbzeuge?

Bei der Herstellung von Faserverbundbauteilen wird die Zwischenstufe des eigentlichen Bauteils

Preform oder Vorformling genannt und kann durch unterschiedliche textile Prozesse erreicht werden.

Auch textile Halbzeuge sind eine Vorstufe des nachher fertigen Bauteils und können mit Hilfe

technischer Stickerei, mit Verstärkungsstrukturen hergestellt werden.

So ist im Rennsport und bei Fans rasanter Sportwagen die Sticktechnologie bestens bekannt.

Schließlich sind die Vorteile von TFP Tailored Fiber Placement untrennbar mit der Formel-1 verbunden.

Ohne sie wäre diese Sportart nicht die, die sie kennen und lieben. Dabei stellt sich die Frage:

Was genau ist TFP oder das Tailored Fiber Placement eigentlich? In diesem Beitrag erfahren Sie es.

Ein kurzer Ausflug in die Natur: Faserverbundteile als Inspiration

Faserverbundwerkstoff findet sich in der Natur häufig. Dessen Geometrie und Verstärkungen sind an

die auftretenden Belastungen der Umgebung angepasst. Gräser, Knochen oder Bäume stellen hierfür gute

Beispiele dar. Deren Strukturen widerstehen den regionalen Herausforderungen, um das benötigte

Wachstum zu ermöglichen. Ohne sie wäre Leben vor Ort undenkbar.

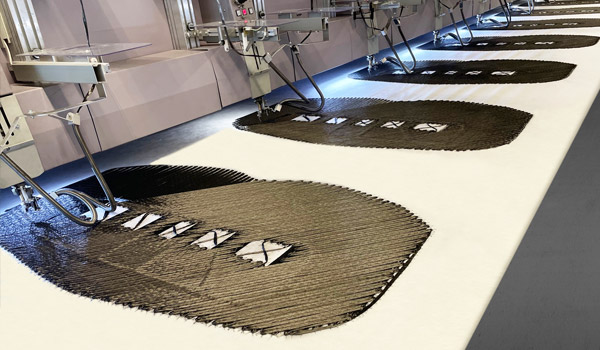

Auch beim TFP Tailored Fiber Placement kommt dieses natürliche Prinzip zu tragen. Die verstärkten

Faserverbundbauteile werden in der Regel entlang gekrümmter Lastpfade abgelegt. Hierfür ist eine

Fixierung der Rovings auf dem textilen oder nicht textilen Untergrund nötig. Das gelingt mithilfe

eines Nähfadens. Jedoch ist es mit dieser Ausführung der Fasergelege nicht getan.

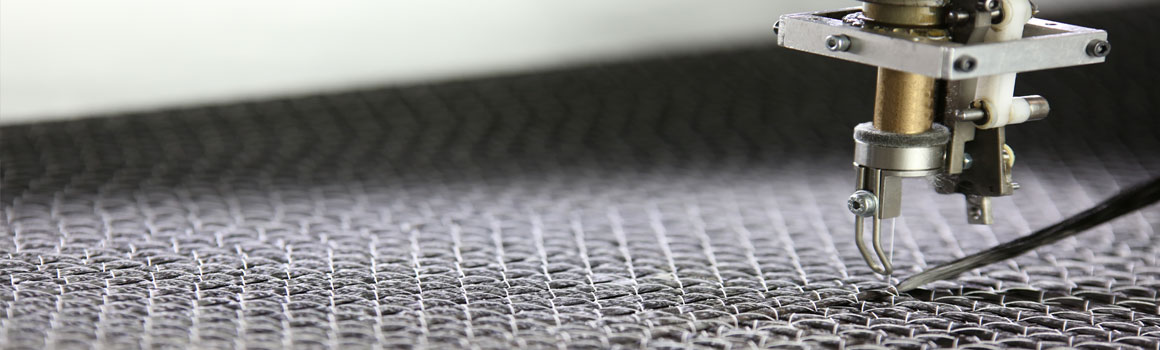

Auch spezielle Stickanlagen sind nötig, wenn die Bestandteile im Rahmen des Tailored Fiber Placements

passgenau verarbeiten werden sollen. Die Maschinerie ist dabei modifiziert und stets industriell im

Einsatz. Außerdem ist die Integration spezieller CAD-Software essenziell, um Fasergelege auf Basis

von Tailored Fiber Placement herstellen zu können.

Wichtig zu verstehen ist ebenso die Beschaffenheit der Faserverbundbauteile und deren Strukturen.

Sie besitzen eine angepasste Dickenverteilung sowie eine belastungsgerechte Auslegung und Beschaffenheit.

Im Umkehrschluss bringen sie ein überdurchschnittlich hohes Leichtbaupotenzial mit sich. Dabei bietet

das automatisierte sowie additive TFP Verfahren eine ansprechende

Reproduzierbarkeit von Faser Preforms.

Der Verschnitt ist beim Tailored Fiber Placement ähnlich wie beim 3D Druck zudem planbar gering.

Das freut nicht nur die Umwelt.

Warum Tailored Fiber Placement?

Beim TFP Tailored Fiber Placement handelt es sich um ein spezielles Herstellungsverfahren von

Preforms (Vorformling). Diese sind variabel-axial. Dabei lassen sich die Orientierbarkeiten der

Ebenen beliebig gestalten. Dadurch können Sie die Eigenschaften des Faserverbundwerkstoffs optimal

nutzen. Darüber hinaus ist es dank des Umformens der Bauteile möglich, Preforms dreidimensional zu

realisieren. Das macht das Tailored Fiber Placement zu einer wertvollen allround Technologie, die in

den unterschiedlichsten Branchen Vorteile mit sich bringt.

Mit Blick auf diese Eigenschaften wird außerdem eine weitere Besonderheit des Tailored Fiber Placement

Verfahrens deutlich: Es stellt eine Weiterentwicklung der gängigen Verarbeitungstechnik dar. Übersetzen

Sie den Begriff, wird das rasch klar. So lässt sich das Verfahren auch als maßgeschneiderte Faserplatzierung

beschreiben. Diese ist jedoch nicht so neu, wie viele Produzenten vermuten möchten. Bereits Anfang der

1990er Jahre wurde das TFP Tailored Fiber Placement vom Leibnitz-Institut für Polymerforschung in

das Licht der Öffentlichkeit gerückt. Die Grundzüge sind auch 30 Jahre später unverändert: Sie basieren

auf der langjährig erprobten Sticktechnologie.

Doch warum war es nötig, die bis dato genutzte Verarbeitungstechnik weiterzuentwickeln? Das lässt

sich einfach erklären: Die herkömmlichen Bausteine ließen sich wie eine Folie verlegen. Bei ihnen

handelte es sich um gewebte Matten. Sollten nun dreidimensionale Strukturen gefertigt werden, traten

verschiedene Probleme auf. Eines davon war der Faltenwurf, der aufgrund der unflexiblen Fasergelege

entstand. Sie besaßen als unregelmäßiger Körper fast keine Dehnfähigkeit. Daraus ergab sich die

gleichbleibende Festigkeit gemäß der Webstruktur. Diese galt unabhängig der Stoffbahn, ihrer

Richtung und der gewebten Matte.

Eine praktikable Lösung für dieses und andere Herausforderungen musste also gefunden werden.

TFP Tailored Fiber Placement als effiziente Sticktechnologie stellte diese dar.

Diese Vorteile bietet TFP Tailored Fiber Placement

Das Tailored Fiber Placement wurde ursprünglich erdacht, um den Lastpfaden bei dreidimensionalen

Bauteilen optimal zu folgen. Das gelingt etwa mithilfe der Carbon Preforms. Diese Stränge lassen

sich dank Tailored Fiber Placement (TFP) in eine entsprechend lastpfadoptimierte Ablage legen.

Außerdem können die Rovings bedarfsorientiert angeordnet werden. Aufgrund des Tailored Fiber

Placement Verfahrens sind die aufgetragenen Kräfte der Faserverbundbauteile optimal ableitbar.

Dadurch ergibt sich ein großer Vorteil bei der industriellen Fertigung:

Die angefertigten Halbzeuge passen ideal zum jeweiligen Einsatzfall. Deren Festigkeit ist

kompromisslos bedarfsorientiert. Hierfür ist die Nutzung einer speziellen CAD-Software nötig.

Sie unterstützt dabei, die einzelnen Faserverbundbauteile für den individuellen Bedarf vorzuplanen.

Anschließend kann die Weiterverarbeitung der Preforms beginnen. Die Vorteile der Sticktechnologie

sprechen während dieses Prozesses und darüber hinaus ganz klar für sich:

Hohe Belastbarkeit der Fasergelege

Im TFP Tailored Fiber Placement werden Faserverbundbauteile mit einem optimalen Verhältnis von Gewicht zu Festigkeit gefertigt. Die einzelnen Compositebauteile bestechen somit durch eine überdurchschnittlich hohe Belastbarkeit. Das gilt ebenso für statische- als auch für dynamische Lasten. Mit Blick auf diese Eigenschaften ist klar: Die im Rahmen von Tailored Fiber Placement gefertigten Faserverbundbauteile bestechen stets durch bedarfsoptimierte Vorteile. Es handelt sich bei ihnen also um einen Faserverbundwerkstoff nach Maß.

Formbar flexibel für den individuellen Bedarf

Trotz ihrer Stärke sind die mithilfe von Tailored Fiber Placement hergestellten Faserverbundbauteile kompromisslos flexibel. Auch in deren dreidimensionaler Form lässt sich der Faserverbundwerkstoff nach Maß bearbeiten. Diese Eigenschaft macht die auf TFP basierenden Carbon Preforms zu Allroundern in fordernden Umgebungen.

Tailored Fiber Placement schont die Umwelt

Ein weiterer großer Vorteil der Sticktechnologie TFP Tailored Fiber Placement ist ihre Umweltfreundlichkeit. Sie wird aufgrund der enormen Gewichtsreduktion bei gleichzeitig geringem Verschnitt in der Herstellung erreicht. Leichtbaumaterialien und der Leichtbau allgemein sind immer wichtigeres Thema und gerade im Bezug auf den Umweltschutz und den Klimawandel enorm wichtig! So lässt sich mit jedem eingesparten Gramm Gewicht bei Fahrzeugen, Flugzeugen und in der Schifffahrt der Kraftstoffverbrauch und die damit verbundenen CO2-Emissionen langfristig und nachhaltig reduzieren. Das spart Ressourcen und schont die Umwelt!

So funktioniert Tailored Fiber Placement – ein Überblick

Textile Fasergelege und Carbon Preforms lassen sich mithilfe des TFP Verfahrens einfach herstellen. Gleiches gilt für Halbzeugen sowie Verstärkungsstrukturen für Faserverbundbauteile. Dies gelingt dank unterschiedlichem Rovingmaterial Stoffe als Basis für die Bearbeitung nach Maß. So handelt es sich bei den faserverstärkten Kunststoffen auch um die sogenannten Verbundstoffe. Sie sind aus Fasern und Harzen gefertigt. Um sie im Rahmen des TFP Tailored Fiber Placement Verfahrens zu bilden, werden

in eine Matrix eingebettet. Diese besteht in der Regel aus Epoxid-, oder Polyesterharz-, sogenannten

Duroplasten oder auch Polypropylen, Polyamid sogenannte Thermoplasten. Sind die Verbundbauteile

fertig, heißen sie in ihrer glasfaserverstärkten Form GFK-Composites. Von CFK-Composites sprechen

Sie, wenn es sich um die kohlenstofffaserverstärkte Variante handelt.

Dabei kommen bei der Sticktechnologie unterschiedliche Herstellungsverfahren zum Einsatz. Bei ihnen

handelt es sich um einerseits um das sogenannte RTM oder Resin Transfer Moulding: Es beschreibt ein

Druck-Harzinjektionsverfahren, das eine hohe Laminatqualität auszeichnet. Die dafür benötigten

Formen sind geschlossen.

Andererseits wird Faserverbundwerkstoff mithilfe des Reaction Injection Mouldings gewonnen. Dessen

Abkürzung lautet RIM. Bei ihm entstehen aus der Kombination von PUR-Schaum und GFK-Composites neue

Faserverbundbauteile. Diese sind steif, aber auch sehr leicht.

Ebenfalls kommt beim TFP Tailored Fiber Placement das sogenannte Handlaminat-Verfahren zum Einsatz.

Es ist die älteste bekannte Herstellungsart für Fasergelege. Hierbei werden trockene Fasermatten in

offene Formen gegeben. Diese sind einschalig. Auch die Einarbeitung von Gewebe ist bei diesem

Herstellungsverfahren möglich.

Sollen Prototypen oder Kleinserien mithilfe der Tailored Fiber Placement Sticktechnologie gefertigt

werden, bewährt sich die Vakuuminfusion. Bei ihr geht es darum, trockene Fasern in ein Werkzeug zu

drapieren und zu fixieren. Dieses ist einschalig.

Ist Tailored Fiber Placement die textile Revolution?

Revolutioniert Tailored Fiber Placement die Industrie? Um diese Frage zu beantworten, lohnt ein

Blick in die Vergangenheit. So ist die Faserverbundtechnik an sich keine Neuheit. In der

industriellen Fertigung Deutschlands ist sie seit über einem Jahrhundert eine der tragenden Säulen

für die unterschiedlichsten Prozesse. Dadurch lässt sich erahnen, dass das Tailored Fiber Placement

auch zukünftig einen hohen Stellenwert im produzierenden Gewerbe einnehmen wird. Gleiches gilt für

die Wissenschaft.

Der Vergleich von Stoffen wie webbaren Kohlefasermatten und der Sticktechnologie lohnt in jedem Fall.

Schließlich handelt es sich bei beiden um Verfahren, die überdurchschnittlich gut automatisiert

werden können. Faserverbundwerkstoff lässt sich effizient bearbeiten und Carbon Preforms sind rasch

hergestellt. Auch der Kostenfaktor überzeugt dank des hohen Automatisierungsgrads von TFP.

Darüber hinaus sind Fasergelege oder Carbon Preforms nicht nur effizient zu verarbeiten. Sie überzeugen

je nach Bedarf auch durch ihre Festigkeit nebst ihrem geringen Gewicht. Dadurch könnte die Tailored

Fiber Placement Sticktechnologie in Zukunft für die Produktion zahlreicher Güter eingesetzt werden.

Maschinen, Sportgeräte oder sogar elektronische Verbrauchsgegenstände stellen mögliche Beispiele

hierfür dar. Auch die Baubranche dürfte langfristig von den Vorteilen des

Tailored Fiber Placement Verfahrens profitieren.

Unsere Tailored Fiber Placement Produkte und Leistungen?

Die technische Stickerei ist ein spannendes Thema und gerade der Bereich TFP unheimlich vielseitig. Werfen Sie einen Blick auf unsere Tailored Fiber Placement Produkte und Leistungen und überzeugen Sie sich von unserem Know how auf diesem Gebiet.